锂矿粉碎工艺轴封冷却液

生产工艺锂矿破碎、浮选及提锂工艺流程 知乎

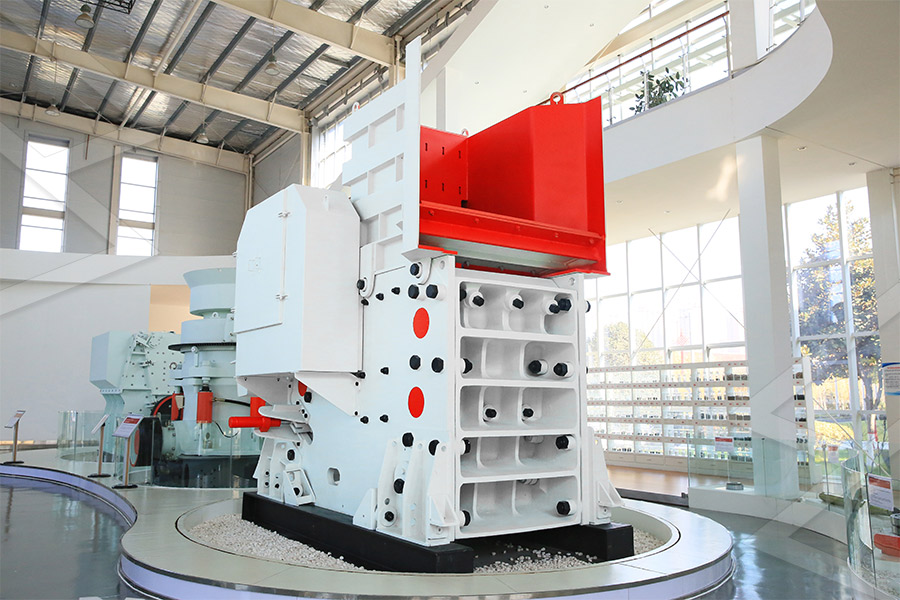

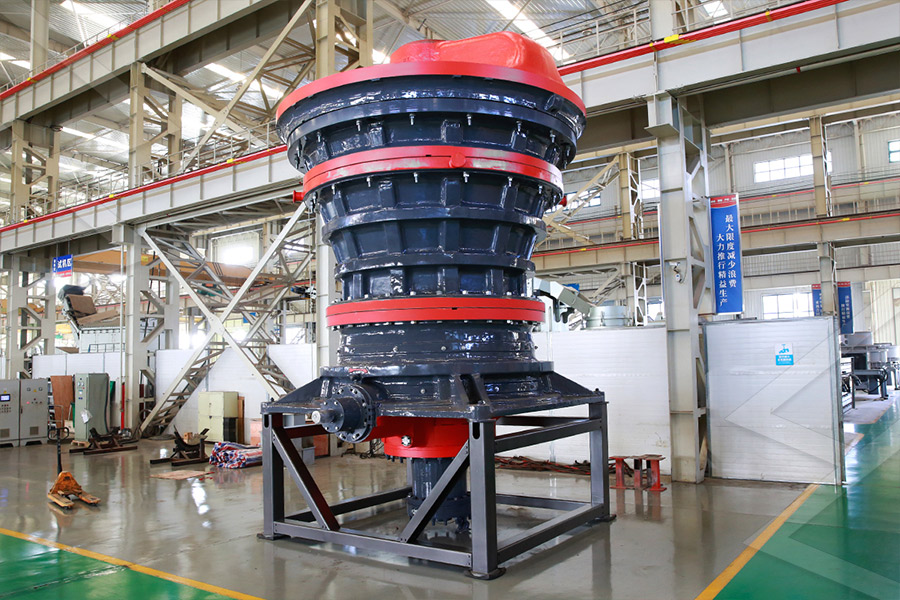

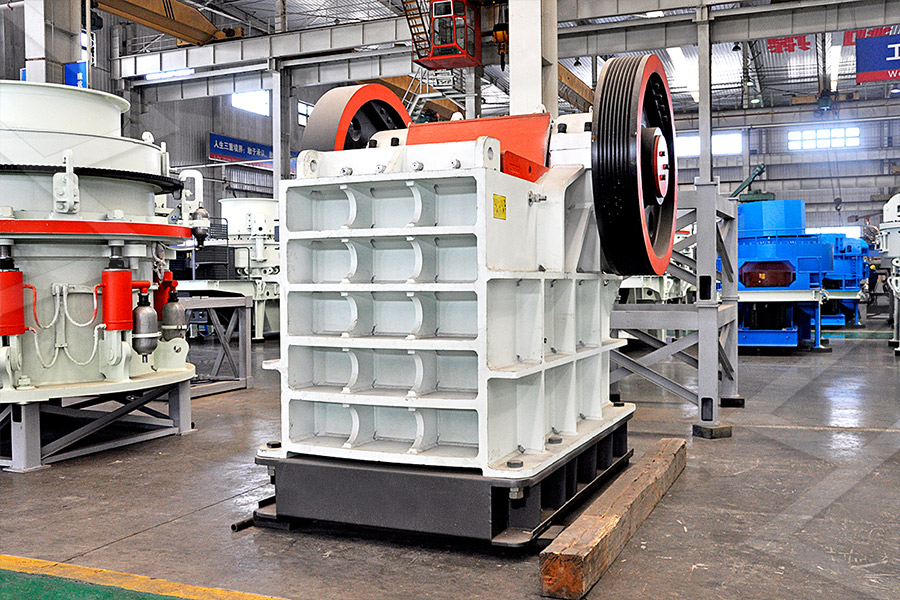

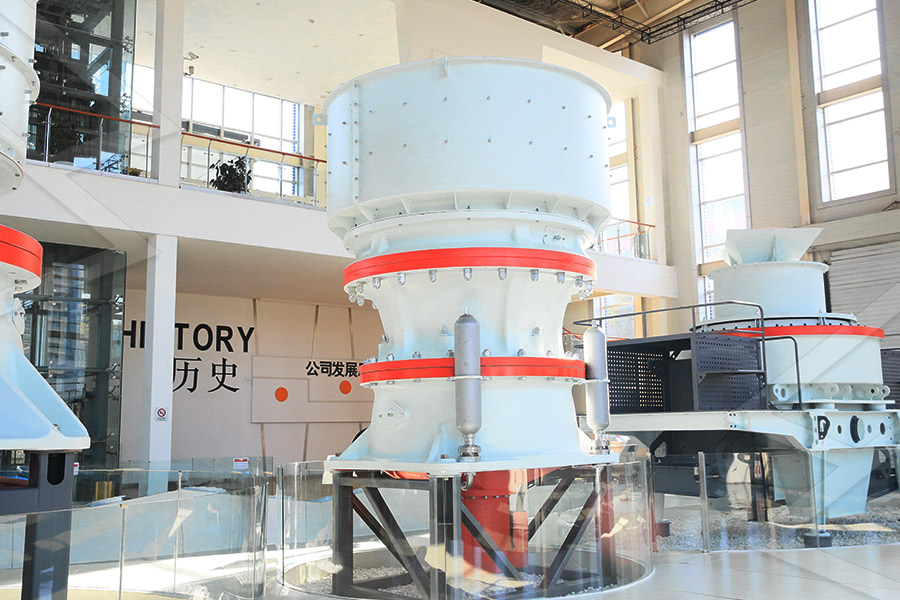

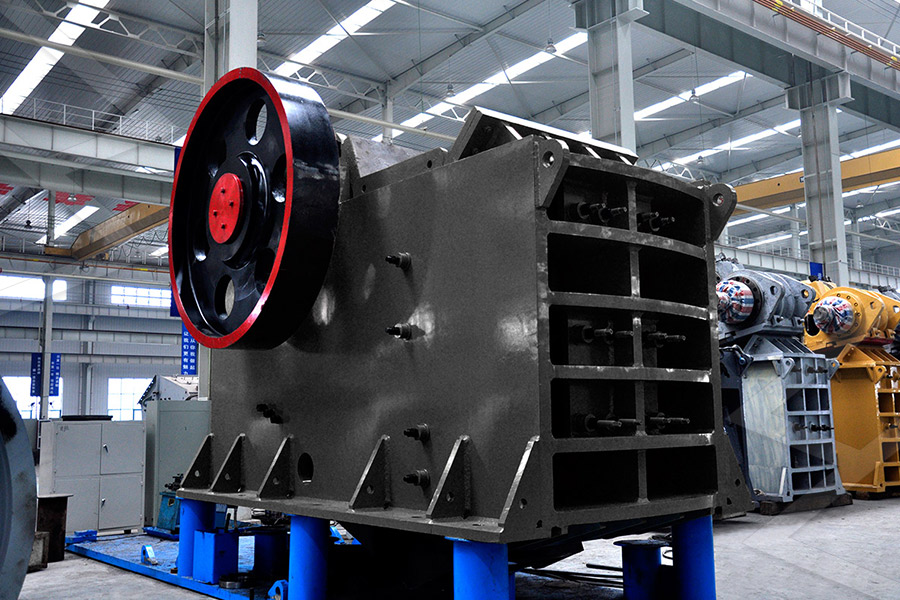

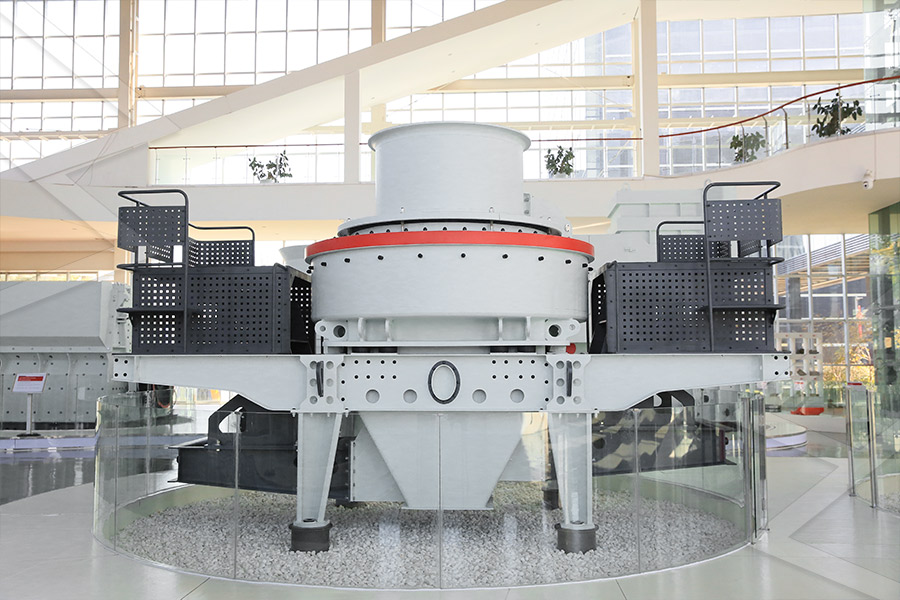

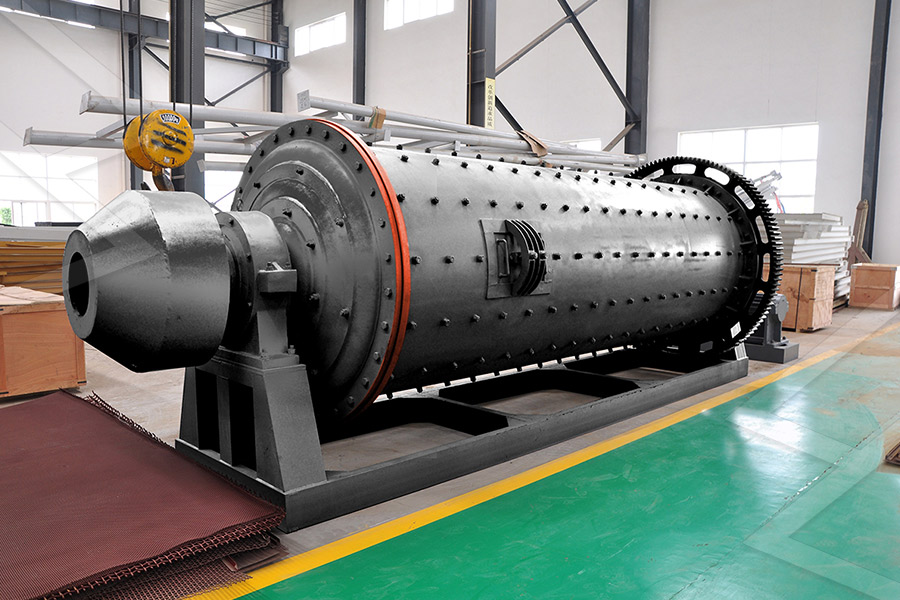

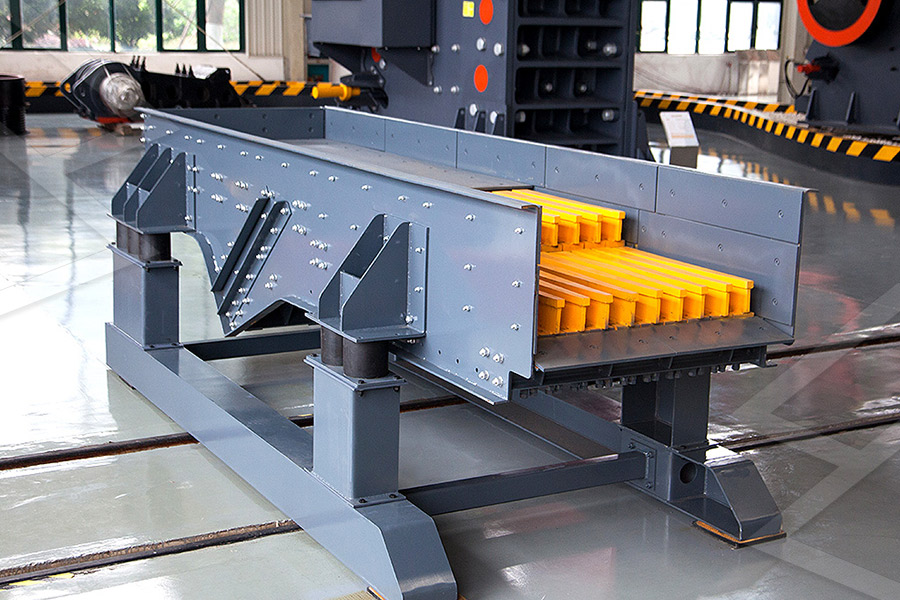

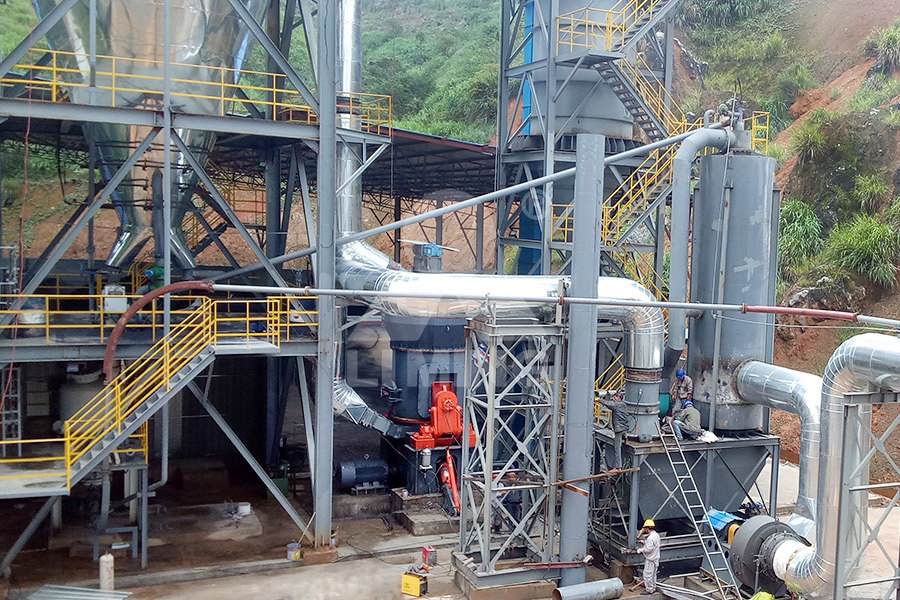

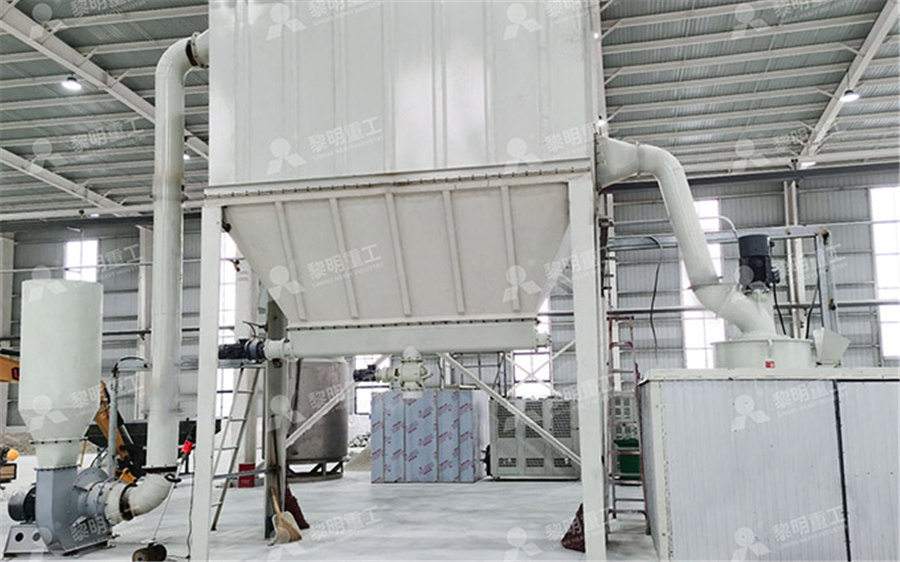

2023年2月14日 — 一个有效的锂矿破碎生产线应具备破碎线、磨矿线、选矿线及一些辅助设备,破碎磨粉工艺流程大致如下: 破碎磨粉环节:将锂辉石先由鄂破进行初步破碎,产生的锂辉石粗料由皮带输送机送至圆锥破进一 2024年9月18日 — 1、原理及特色 浸没式电池冷却又称为电池直接冷却(直冷),原理如图2所示。 当电池浸泡在冷却液中时,产生的热量被液体吸收,形成温度梯度,热量由高至低通过传导和对流的方式传递至液体中,通过 浸没式锂离子电池冷却技术及6种浸没液介绍 艾邦 2023年10月16日 — 这一反应只能发生于结构较为疏松的锂辉石,先将选矿获得的锂辉石精矿,在回转窑中高温焙烧,冷却后与足量的硫酸混合,送入250℃酸化回转炉中进行硫酸焙 碳酸锂回转窑烧结工艺及耐火材料配置 知乎2023年12月9日 — 锂离子电池浸没式冷却技术研究综述 曾少鸿, 吴伟雄, 刘吉臻, 汪双凤, 叶石丰, 冯振宇 A review of research on immersion cooling technology for lithiumion 锂离子电池浸没式冷却技术研究综述 cip

一文看懂,锂矿资源如何变为正极原材料工艺

2019年8月11日 — 首先将锂辉石加工制得的β锂辉石磨到一定细度,加入一定量碳酸钠混匀,在反应器中于200℃加压浸出,之后通入CO2 气体, 即生成可溶性碳酸氢锂溶液,过滤除去残渣(沸石) ,加热至95℃逐出CO2, 沉淀 独特的冷却系统设计是由软的胶条盘绕而成的,从而 实现高效水路渠道围绕研磨内缸,最大程度的实现热交换,达到最佳冷却效果。磷酸铁锂正极浆料分散与研磨技术百度文库2023年2月28日 — 01 浸没液冷 冷却方式 浸没式液冷是典型的直接接触式液冷,电子设备被浸入 冷却液 中,产生的热量直接转移到冷却液,并依靠液体的循环进行热传导。 目前,我国浸没式液冷已进入商用部署阶段,阿里 一文读懂浸没式液冷中冷却液关键问题5 天之前 — 虽然供需预测显示短期内将保持供需平衡,但 2030年之前行业可能仍需再上马一批新的产能。 据预测,弥补供应缺口的锂产能有以下几个来源:新兴的常规锂矿开采和盐湖提锂项目、非常规的地热或油田卤水提 锂矿开采:新型生产技术如何驱动全球电动汽车革命

锂离子电池浸没式冷却技术研究综述中国储能网

2023年10月8日 — 除此之外,还需关注锂离子电池系统的密封性,如水基流体泄漏时,可能会导致周围电力电子器件短路等危险。对于浸没式系统的封装可使用塑料或更坚固的金属,在其接合处用橡胶密封防止冷却液泄漏, 2024年4月8日 — 浸没式电池冷却是将电池直接浸泡于冷却液中,相比常规间接式液冷、风冷和相变冷却,具有结构简单、降温迅速、均温性能好等优势。 本研究统计、归纳、总结了目前浸没式电池冷却的相关技术,包括浸 浸没式锂离子电池冷却技术及6种浸没液介绍时代储 2024年3月23日 — 影响气候的排放是在电池生产过程中产生的,但可以通过在工业层面重复使用来自世界各地不同公司的材料来最大限度地减少排放,如Umicore、Ecobat、GEM和华友钴业;然而,锂离子电池的回收通常被 锂离子电池回收利用综述:技术、可持续性和悬而未 2023年7月25日 — 压铸工艺是非常成熟且应用广泛的成型方式,随着新能源汽车的快速发展, 成为电机控制器、动力电池包托盘及散热箱体成批量生产的首选方式,但需在工艺上控制压铸杂质、气孔等问题,保守采用密封圈方式或者采用摩擦焊焊液冷板及生产工艺介绍散热焊接方式

锂电十大关键设备之十:注液设备 电子工程专辑 EE Times

2023年7月24日 — 点击左上角“锂电联盟会长”,即可关注!目前商业化的二次锂离子电池,大多采用液态电解质,注液工艺必不可少。注液工艺是指通过注液设备将电解液注入电芯内部并密封的过程。 01 注液机概述11 注液设备2024年9月18日 — 储能液冷系统主要由液冷机组、液冷板、循环管道、快接插头组成。 冷却液占比不足5%。但冷却液的选用关乎整个 液冷系统管路的安全,容易造成温控液的堵塞或泄漏,从而损坏电池或造成系统短路,导致储能电站安全隐患,因此冷却液的选取非常重要。液冷储能核心介质:冷却液25家企业介绍! (冷板式浸没式)该产品为新型产品,。5带冷却液的双端面机械密封,密封效果好无泄漏,采用能与物料相溶之液体作冷却液使。砂磨机故障排除一机械密封冷却液流量减少或无A冷却液流量减少1冷却液中杂质被电动油泵吸附在进油口过滤网上,造成进油困难,出油量减少。砂磨机机封冷却液的作用6 天之前 — 在冷凝器中,冷却液在冷却风扇的帮助下将吸收的热量释放到周围的空气中。这一过程可冷却冷却液。加压:冷却液在冷凝器中冷却后,进入电子水泵。水泵对冷却液进行加压,以确保冷却液在系统中有效循环。热交换:冷却液被加压。电池液体冷却系统概述 Trumonytechs

动力电池液冷板报告:发展趋势、工艺路线、供应商、市场

2023年2月9日 — 新能源乘用车从早期的油改电,到基于全新平台正向开发设计来的新能源车型,再到降本要求下电池PACK方案的优化,液冷板工艺路线也在历经变化。 “油改电”时期电池液冷板由多个液冷板拼接的挤压口琴管组成,用铝通过模具挤压的形式挤压出流道,正向开发阶段以冲压钎焊式、铝板吹胀式为主。2022年7月24日 — 当动力电池包内部温度不需要进行冷却时,车辆冷却系统进行小循环冷却,也就是上面所讲的只为电控和电驱系统进行冷却。当BMS检测到动力电池温度超过阈值时,三通电磁阀打开流向动力电池的水道,此时车辆进行大循环冷却,冷却液会流向动力电池包内部,经由围绕电池组的冷却水道进行热交换 「新能源汽车」动力电池液冷技术的工作原理懂车帝2023年11月28日 — 浸没式电池冷却是将电池直接浸泡于冷却液中,相比常规间接式液冷、风冷和相变冷却,具有结构简单、降温迅速、均温性能好等优势。 本研究统计、归纳、总结了目前浸没式电池冷却的相关技术,包括 干货浸没式锂离子电池冷却技术及6种浸没液介绍电 2020年4月30日 — 图1 18650圆柱形锂离子电池结构 二、锂离子电池制造工艺与管控点 锂离子电池的制造工艺复杂,工序众多,任何一个环节出现失误都将影响锂离子电芯的性能或带来安全问题,因此,只有严格管控每一道 纯电动汽车用锂离子电池的制造工艺与管控点解析(

锂离子电池组液冷式热管理系统的设计及优化 cip

2023年12月7日 — 锂离子电池因其能量密度大、自放电率低、无记忆效应 [12] 等优点被广泛应用于电动汽车储能系统中。 锂离子电池在充电和放电工作中会产生热量,加上电池组的封闭结构弱化了热量的传导,导致锂离子 2017年12月5日 — 冷却液 流量。冷却液的流量越大在相同时间段内带走的热量越多。有仿真专门观察了液冷模型,其他参数不变,只调节冷却液流量的情况下,冷却液流量对冷却效果的影响。随着冷却液流量的增加,电池系统的最高温度在降低,但温差在增大 初步认识锂电池液冷系统 知乎2015年9月30日 — 4、顶侧封工序 终于讲到正题了(你是跑题有多厉害!),顶侧封工序是软包锂离子电芯的道封装工序。顶侧封实际包含了两个工序,顶封与侧封。首先要把卷绕好的卷芯放到冲好的坑里,然后沿虚线位置将包装膜对折,如下图所示。锂离子电池不同封装方式的对比:具体软包 方形 柱状电池 2024年1月21日 — 轴类零件加工工艺中的冷却液选择指南pptx,汇报人:XX轴类零件加工工艺中的冷却液选择指南 目录冷却液概述与分类轴类零件加工特点及需求冷却液性能评价与指标不同类型轴类零件冷却液选择策略 目录实践案例分析与经验分享未来发展趋势及挑战应对 01冷却液概述与分类 冷却液,又称切削 轴类零件加工工艺中的冷却液选择指南pptx 30页 原创力文档

.jpg)

动力锂电池液冷板冷却性能的优化分析

2023年9月6日 — 2锂 电池生热理论与模型计算 21 锂电池充放电原理 锂电池的特点在于其单位体积容量大且循环寿命长,是目前新能源汽车动力来源的主要选择。其充电时锂离子从正极脱嵌,经电解质游离通过隔膜嵌入至负极,同时电子经外部电路到达负极 2024年9月18日 — 章嘉晶等进一步考虑了液冷板冷却液进出口布置、分配流道面积等对散热特性的影响。 胡兴军等针对18650锂离子电池设计8种间接接触散热扁管,研究了冷却液进出口方向、散热扁管曲直、扁管间隔、串并联结构等对冷却效果的影响。锂离子电池液冷技术研究进展与热点分析 艾邦储能网2019年9月9日 — PDF 目的 研究温度对铌酸锂晶片的磨削减薄影响。方法 利用恒温水浴装置对磨削减薄过程中的铌酸 锂晶片进行温度控制,将铌酸锂晶片减薄至 80 μm (PDF) 温度对铌酸锂晶片磨削减薄的影响 ResearchGate2023年2月7日 — 随着乘用车IP67的要求成为必须,动力电池系统可供选择的冷却方式范围被严重收窄。在比较成熟的冷却方式中,风冷除了想办法与其他热传递手段配合使用外,已经基本被排除在乘用车电池包应用范畴以 动力电池系统中的液冷板应用案例

中冶长天烧结矿冷却液密封技术及装备领先世界-国务院国有

2011年4月2日 — 3月31日,中国中冶所属中冶长天国际工程有限责任公司作为主要研究单位研发的“烧结矿冷却液密封 技术及装备的研究与应用”通过科技成果鉴定。湖南华菱涟源钢铁有限公司和中南大学共同参与了研发工作。 早在10年前,中冶长天就着手开展新 2023年8月1日 — 01电池冷却与电池水冷板 随着国家新能源汽 热管理的深入推进,新能源汽车行业受到了越来越多的人关注。动力电池作为新能源汽车的心脏,其安全性,寿命,续驶里程,性能也成为广大用户关注的焦点。为了 科普 电池水冷板加工工艺 焊接2023年2月28日 — 单相液冷中冷却液挥发控制相对简单,密封 性良好情况下冷却液损失较小,无需频繁补充冷却液。图1单相液冷系统 (PolyAlphaOlefins,PAO)、天然气合成油(GastoLiquidBaseOil,GTL)、合成酯等。合成油的生成工艺 一文读懂浸没式液冷中冷却液关键问题5 天之前 — 导读:制样设备,加热、干燥设备,清洗、消毒设备,混合、分散设备,可靠性试验设备,几何测量仪器,分析仪器,生命科学仪器,环境监测仪器 各就位,27个行业将迎大规模仪器设备更新新浪财经新浪网

.jpg)

动力锂电池系统中的液冷板使用中国传动网 chuandong

2022年8月31日 — 压铸工艺是非常成熟且使用广泛的成型方式,随着新能源汽车的快速发展,成为电机控制器、动力锂离子电池组托盘及散热箱体成批量加工的首选方式,但需在工艺上控制压铸杂质、气孔等问题,保守采用密封圈方式或者采用摩擦焊焊接的方式,都要在工艺上2023年5月29日 — 冷却液作为浸没式锂电池热管理系统的核心,其热物理性质在很大程度上决定了锂电池系统的运行性能 。本文系统地汇总了浸没式热管理系统所使用的冷却液,并总结为五类:电子氟化液、碳氢化合物、 酯类、硅油类、水基类,其物性参数见表 1 锂离子电池浸没式冷却技术研究综述系统性能流体2022年8月31日 — 压铸工艺是非常成熟且使用广泛的成型方式,随着新能源汽车的快速发展,成为电机控制器、动力锂离子电池组托盘及散热箱体成批量加工的首选方式,但需在工艺上控制压铸杂质、气孔等问题,保守采用密封圈方式或者采用摩擦焊焊接的方式,都要在工艺上动力锂电池系统中的液冷板使用中国传动网2019年6月20日 — 一、机械密封概述 机械密封(端面密封)是一种用来解决旋转轴与机体之间密封的装置。它是由至少一对垂直于旋转轴线的端面的流体压力和补偿机构弹力(或磁力)的作用及辅助密封的配合下保持贴合下并相对滑动而构成防止流体泄漏的装置,常用于泵、压缩机、反应搅拌釜等旋转式流体机械 一文全懂!机械密封的原理、特点、安装使用、渗漏原因

液冷储能电池冷却系统的研究 艾邦储能网

2024年9月18日 — 有研究表明,锂离子电化学电池的特性在10~35℃温度区间最佳,应尽可能使锂电池工作在这一温度区间内。 这就要 求间接冷却的冷却液温度低于35℃,行业内一般控制进水温度在25℃左右, 又由于项目地的极端环境温度一般高于35℃,因此给液冷冷却系统的换热设备选型带来了制约。2022年8月24日 — 当锂离子电池处于高温环境时,电池的副反应增加,从而导致循环过程中不断消耗锂离子,电池容量衰减快,若电池内部发生剧烈的化学反应产生大量的热量来不及散失而在电池内部迅速积累,可能会使电 【热管理】动力电池包液冷系统开发! 知乎专栏2023年12月18日 — 利用挤压工艺将冷板流道直接成型,再通过机加方式打通循环,通常采用摩擦焊接、钎焊焊接等焊接工艺进行密封,此工艺生产效率高,成本低;不适用于散热密度过大的应用,不适合表面太多螺丝孔而 液冷储能新趋势:侧面液冷板2011年4月2日 — 3月31日,中国中冶所属中冶长天国际工程有限责任公司作为主要研究单位研发的“烧结矿冷却液密封 技术及装备的研究与应用”通过科技成果鉴定。湖南华菱涟源钢铁有限公司和中南大学共同参与了研发工作。 早在10年前,中冶长天就着手开展新 中冶长天烧结矿冷却液密封技术及装备领先世界-国务院国有

.jpg)

新能源动力电池液冷技术详解 知乎

2023年7月26日 — 那么,动力电池又是如何进行液冷散热的呢? 当我们打开前机舱时会发现,有个装红色液体的膨胀水壶,这里面就是供电控、电驱系统和动力电池冷却用的冷却液。而电池液冷技术由膨胀水壶、冷凝器、冷却风扇、电子水泵、三通电磁阀、电池液冷管等部件组 2018年5月19日 — 散热设计精准,避免系统内温差过大,这是出于锂电池自身性能的要求,电池的性能和老化都与工作温度密切相关。液冷板生产工艺对比一般的风冷散热器来说更复杂,液冷散热对于工艺上的可靠性要求较高,因而有较强的技术沉淀的厂家才能提供可靠的技术 动力锂电池的液冷板生产技术工艺有哪几种?【钜大锂电】2021年10月19日 — 废旧锂离子电池的回收处理过程主要包括预处理、二次处理和深度处理。由于废旧电池中仍残留部分电量,所以预处理过程包括深度放电过程、破碎、物理分选;二次处理的目的在于实现正负极活性材料与基底的完全分离,常用热处理法、有机溶剂溶解法、碱液溶解法以及电解法等来实现二者的完全 废旧锂离子电池回收处理过程预处理2023年5月15日 — 水冷板具有内外两层冷却通道,采用口琴管方式,其中外层和内层冷却通道中的一者为液冷通道,另一者为非液冷通道(如外层液冷,内层风冷), 非液冷通道由于不填充冷却液,通道壁可以适当朝内变形, 吸收电池单体膨胀,避免电池单体挤压损坏。宁德时代CTP30麒麟液冷设计!电芯冷却电池

锂电池腔体负压化成方法及装置与流程

2019年3月8日 — 本发明涉及一种锂电池腔体负压化成方法及装置。背景技术锂电池具有高能量、体积小、重量轻、比能量高、安全性好、设计灵活等多种优点,被广泛用于新能源汽车、移动数目类产品中。其中部分规格的锂电池,如方壳锂电池,部分圆柱锂电池等,在化成过程中需要加入负压工艺,避免鼓胀,尺寸 2020年7月23日 — 二、磷酸铁锂生产工艺 流程 1、磷酸铁烘干除水 先将材料进行配料称重,加入去离子水,在混合搅拌缸里面充分混合、搅拌,配料主要是磷酸铁,碳酸锂等材料。碳酸锂就不说了,是我们的主要锂源,他是一种无机化合物,化学式为Li2CO3,为无色 磷酸铁锂正极材料制备工艺流程【干货】 知乎专栏2023年10月8日 — 除此之外,还需关注锂离子电池系统的密封性,如水基流体泄漏时,可能会导致周围电力电子器件短路等危险。对于浸没式系统的封装可使用塑料或更坚固的金属,在其接合处用橡胶密封防止冷却液泄漏, 锂离子电池浸没式冷却技术研究综述中国储能网2024年4月8日 — 浸没式电池冷却是将电池直接浸泡于冷却液中,相比常规间接式液冷、风冷和相变冷却,具有结构简单、降温迅速、均温性能好等优势。 本研究统计、归纳、总结了目前浸没式电池冷却的相关技术,包括浸 浸没式锂离子电池冷却技术及6种浸没液介绍时代储

锂离子电池回收利用综述:技术、可持续性和悬而未

2024年3月23日 — 影响气候的排放是在电池生产过程中产生的,但可以通过在工业层面重复使用来自世界各地不同公司的材料来最大限度地减少排放,如Umicore、Ecobat、GEM和华友钴业;然而,锂离子电池的回收通常被 2023年7月25日 — 压铸工艺是非常成熟且应用广泛的成型方式,随着新能源汽车的快速发展, 成为电机控制器、动力电池包托盘及散热箱体成批量生产的首选方式,但需在工艺上控制压铸杂质、气孔等问题,保守采用密封圈方式或者采用摩擦焊焊液冷板及生产工艺介绍散热焊接方式2023年7月24日 — 点击左上角“锂电联盟会长”,即可关注!目前商业化的二次锂离子电池,大多采用液态电解质,注液工艺必不可少。注液工艺是指通过注液设备将电解液注入电芯内部并密封的过程。 01 注液机概述11 注液设备锂电十大关键设备之十:注液设备 电子工程专辑 EE Times 2024年9月18日 — 储能液冷系统主要由液冷机组、液冷板、循环管道、快接插头组成。 冷却液占比不足5%。但冷却液的选用关乎整个 液冷系统管路的安全,容易造成温控液的堵塞或泄漏,从而损坏电池或造成系统短路,导致储能电站安全隐患,因此冷却液的选取非常重要。液冷储能核心介质:冷却液25家企业介绍! (冷板式浸没式)

.jpg)

砂磨机机封冷却液的作用

该产品为新型产品,。5带冷却液的双端面机械密封,密封效果好无泄漏,采用能与物料相溶之液体作冷却液使。砂磨机故障排除一机械密封冷却液流量减少或无A冷却液流量减少1冷却液中杂质被电动油泵吸附在进油口过滤网上,造成进油困难,出油量减少。6 天之前 — 在冷凝器中,冷却液在冷却风扇的帮助下将吸收的热量释放到周围的空气中。这一过程可冷却冷却液。加压:冷却液在冷凝器中冷却后,进入电子水泵。水泵对冷却液进行加压,以确保冷却液在系统中有效循环。热交换:冷却液被加压。电池液体冷却系统概述 Trumonytechs2023年2月9日 — 新能源乘用车从早期的油改电,到基于全新平台正向开发设计来的新能源车型,再到降本要求下电池PACK方案的优化,液冷板工艺路线也在历经变化。 “油改电”时期电池液冷板由多个液冷板拼接的挤压口琴管组成,用铝通过模具挤压的形式挤压出流道,正向开发阶段以冲压钎焊式、铝板吹胀式为主。动力电池液冷板报告:发展趋势、工艺路线、供应商、市场 2022年7月24日 — 当动力电池包内部温度不需要进行冷却时,车辆冷却系统进行小循环冷却,也就是上面所讲的只为电控和电驱系统进行冷却。当BMS检测到动力电池温度超过阈值时,三通电磁阀打开流向动力电池的水道,此时车辆进行大循环冷却,冷却液会流向动力电池包内部,经由围绕电池组的冷却水道进行热交换 「新能源汽车」动力电池液冷技术的工作原理懂车帝